Hiszpańska marka Galfer, to dla wielu użytkowników rowerów górskich, wciąż mało znana firma. Jednak od kilku lat świadomość jej istnienia skutecznie się zwiększa, a to za sprawą bardzo dobrej jakości produktów w postaci klocków oraz tarcz hamulcowych. My po raz pierwszy mieliśmy styczność z ich produktami w sezonie 2019, a teraz, dzięki totalnemu przypadkowi, nadarzyła się okazja, by odwiedzić samo serce Galfera, czyli siedzibo-fabrykę pod Barceloną.

Do Hiszpanii udałem się w zasadzie z przypadku. Otóż organizowany był event dla polskiego dystrybutora marki, firmy Protocycles, a ja otrzymałem ofertę wyjazdu od Piotra, który niestety nie mógł się tam wybrać z powodu kontuzji małżonki (zdrowia Gosia!). Poza tym, no kto by nie chciał wybrać się na 2 dni do słonecznej Barcelony w środku chłodnego i pochmurnego listopada?

Galfer – co i jak?

Marka Galfer powstała w 1952 roku jako rodzinna firma i po dziś dzień ta tradycja jest (prawie) kontynuowana. Od samego początku posiadają mocne powiązania z wyścigami, a to głównie dlatego, że tuż obok głównej siedziby firmy, znajduje się tor Formuły 1 / Moto GP – Circuit de Barcelona-Catalunya. Motywem przewodnim dla pracowników jest akronim RIDES, który rozszyfrowuje się jako:

- R – Ride Like a Startup: Wspieramy innowacyjność, zwinność i proaktywność na wszystkich poziomach. Wierzymy w szybkie dostosowywanie się do zmian rynkowych i ciągłe poszukiwanie nowych możliwości rozwoju.

- I – Internal Unity: Uświadamiamy, jak ważna jest jedność i wewnętrzna współpraca, aby sprostać wyzwaniom zewnętrznym. Nasza siła tkwi we wspólnej pracy nad wspólnym celem.

- D -Drive Change: Każdy członek zespołu jest agentem zmian, zaangażowanym w ciągłe doskonalenie. Cenimy inicjatywę i zaangażowanie w innowacje i postęp.

- E – Excellence in Results: Dążymy do osiągania celów biznesowych z profesjonalizmem, dyscypliną i odpowiedzialnością. Cenimy odpowiedzialność i kulturę doskonałości we wszystkich działaniach.

- S – Strive for Integration and Respect: Promujemy środowisko pracy oparte na inkluzywności i szacunku, w którym różnorodność jest ceniona. Akceptacja różnych kultur wzbogaca nasz zespół i motywuje nas do działania w sposób etyczny i uczciwy.

Co ważne, wszystkie komponenty produkowane przez markę, wytwarzane są w fabryce na miejscu (budynek o powierzchni 6000m2), a to oznacza prawie w pełni europejską produkcję. Dlaczego prawie? Otóż chodzi o materiał. Odpowiednie stopy stali, które wykorzystuje Galfer, w zdecydowanej większości są importowane z Chin, ale firma ciągle poszukuje kolejnych dostawców z Europy, przez co udział „lokalnej” stali ciągle rośnie. W kwestii samej technologii, to Galfer wytwarza wszystko na miejscu, od wycinania, aż po ostateczny montaż, lecz są dwa procesy, które muszą wykonać przy użyciu firmy zewnętrznej: obróbka cieplna oraz malowanie.

Na chwilę obecną Galfer zatrudnia 120 pracowników, a ich produkty dostępne są w ponad 60 krajach na całym świecie. Głównymi rynkami zbytu są Hiszpania (22%), USA (10%) oraz Włochy (5%), a sprzedaż komponentów motocykle vs rowery, w ubiegłym roku mocno się wyrównała – po 50% udziału. Wśród producentów, którzy wybierają produkty Galfera do swoich maszyn, są takie marki jak Orbea, Commencal, Pivot czy Kellys, a Hope, Magura czy Formula wykorzystują Hiszpanów jako podwykonawcę swoich części. W świecie wyścigowym sponsorują takie zespoły jak Continental Atherton, IJ Racing czy Goodman Santa Cruz, a wśród zawodników na liście wspieranych znajdziemy m.in. Bienvenido Aguado Albę, Spelę Horvat, Lukasa Knopfa czy Adolfa Silvę [tu warto wspomnieć, że od razu po jego wypadku na Red Bull Rampage, firma automatycznie przedłużyła z nim wygasający kontrakt – przyp. red.]. Warto też dodać, że ilości zdobytych tytułów przez wszystkich zawodników używających produktów Galfera, nie są w stanie zliczyć w firmie, a to co udało im się zebrać, już robi ogromne wrażenie.

W rowerowej ofercie marki znajdują się przede wszystkim dwa produkty – klocki oraz tarcze hamulcowe. Znajdziemy także tu adaptery mocujące czy mocowania sensorów, ale na potrzeby tego artykułu, kompletnie je pominiemy i skupimy się na głównych rzeczach. W ramach bonusowego przecieku, możemy Wam zdradzić, że w fazie zaawansowanego prototypu jest także hamulec hydrauliczny. Mogliśmy zobaczyć jak wygląda i sprawdzić działanie, ale obowiązywał nas zakaz zdjęć i zdradzania szczegółów. Planowana premiera: co najmniej za 12 miesięcy.

Klocki hamulcowe

Czy zastanawialiście się co jest skomplikowanego w produkcji klocków hamulcowych? Niby prosta i niepozorna część, a jednak wymaga wiele uwagi. Według inżynierów Galfera, jest to najważniejsza część układu hamulcowego i nawet najlepszy hamulec, bez dobrych klocków, nie będzie w stanie dobrze spełniać swojego zadania. W tej chwili marka Galfer oferuje aż 7 rodzajów klocków hamulcowych, które dedykowane są do odpowiednich dyscyplin: szosa i gravel (2), MTB (3), eMTB (1) oraz trial (1). Do tego należy doliczyć ogromną ilość kształtów dedykowanych konkretnym modelom hamulców… no będzie tego trochę.

Sama produkcja klocków hamulcowych rozpoczyna się od stworzenia odpowiedniej mieszanki materiału ściernego. W przypadku pół-metalicznych klocków używanych zarówno w motocyklach jak i rowerach, jest to mieszanka nawet 20 składników: różne związki chemiczne, włókna, żywice, grafit, ceramika i inne metale. Tu warto zaznaczyć, że w Galferze dokładny skład mieszanek znają tylko dwie osoby w całej firmie.

Drugi etap to wytworzenie konstrukcji nośnej. Jest ona laserowo wycinana lub wybijana z metalu, w zależności od skali produkcji. Są one pokryte z jednej strony specjalną żywicą zwiększającą przyczepność do materiału ściernego i posiadają specjalne otwory, również dla zwiększenia tej przyczepności.

W międzyczasie, wcześniej przygotowana mieszanka ścierna jest odpowiednio kształtowana, na zimno, pod ciśnieniem, aby uzyskać swój finalny kształt. Następnie całość jest łączona razem przez maszynę o nacisku 18 ton i w temperaturach 200-250°C. Ten proces trwa około 8-12 minut. W tym momencie można przejść do ostatecznego wygrzania klocków, które trafiają do pieca rozgrzanego do 200-300°C na 8-24 godziny (wszystko zależy od rodzajów mieszanki).

Kolejnym etapem jest malowanie płytki nośnej, której kolor zależy od rodzaju użytej mieszanki ściernej. Po tej czynności przechodzi się do wykończenia poprzez szlifowanie, które nadaje ostateczny kształt całej konstrukcji.

Teraz pozostaje już tylko pakowanie w specjalne, w pełni ekologiczne, pudełka, które są w 100% zdatne do recyklingu (ciekawostka: szybka, która wydaje się wykonana z plastiku, jest tak naprawdę z… nie pamiętam co to za materiał, ale jest biodegradowalny).

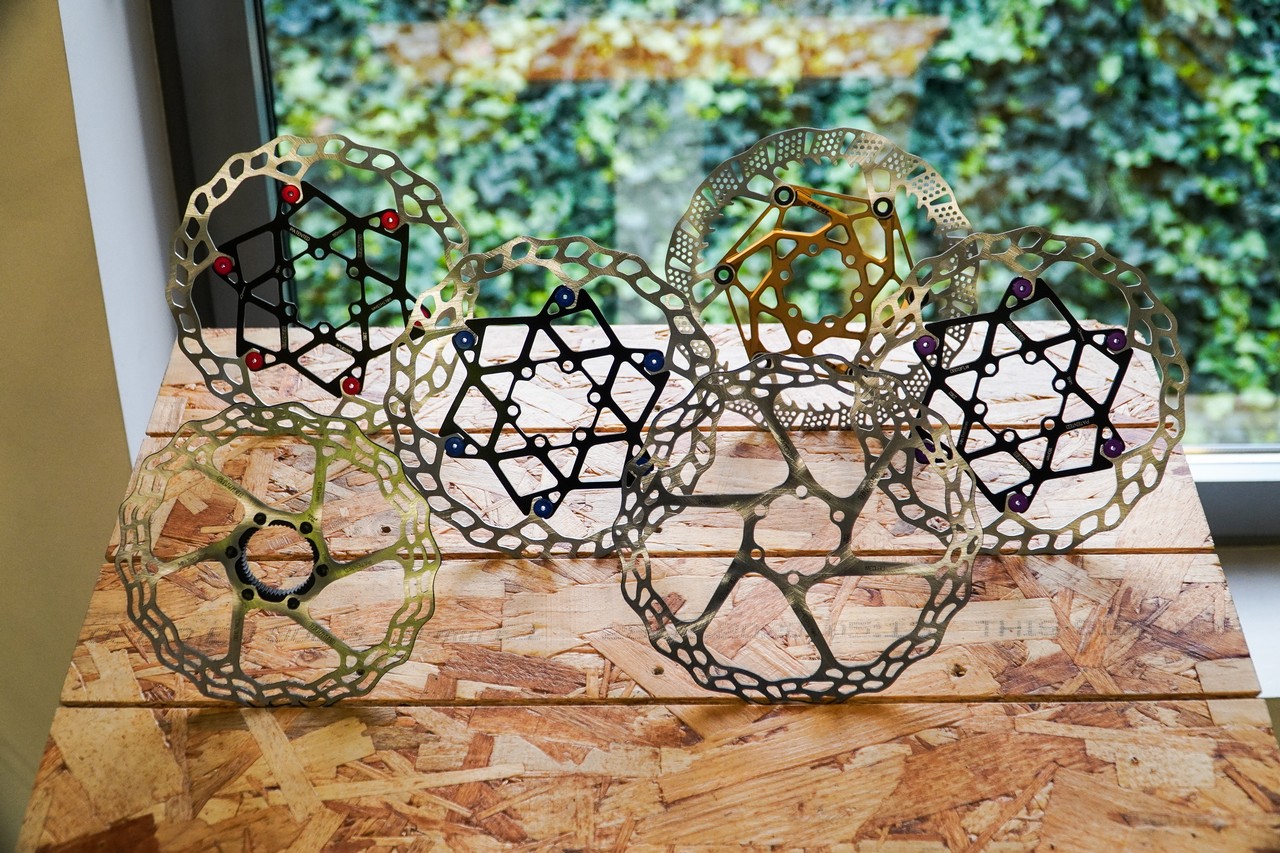

Tarcze hamulcowe

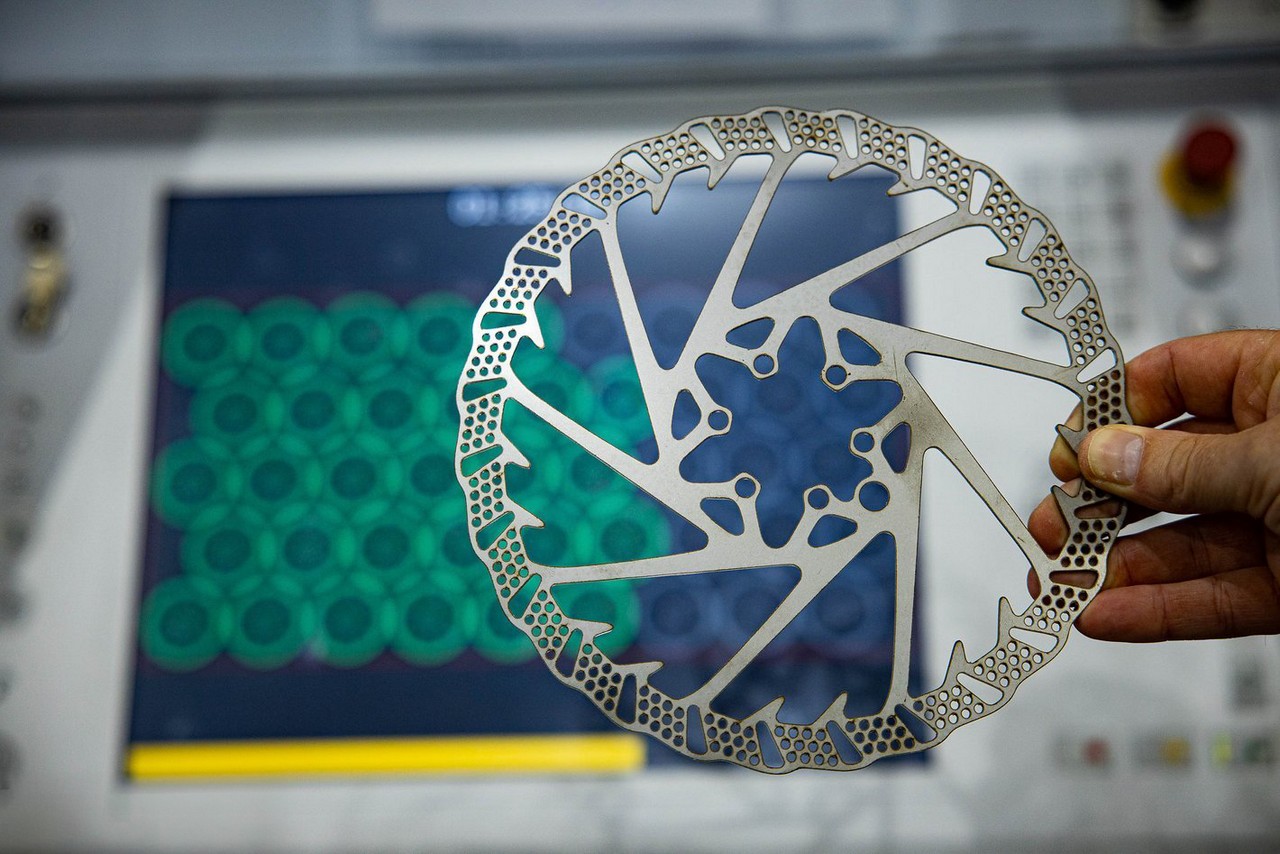

Sam projekt tarczy hamulcowej wydaje się z pozoru prosty i mało skomplikowany. Wybór mocowania, ułożenie konstrukcji oraz powierzchnia ścierna. Niestety im bardziej się temu procesowi przyjrzymy, tym bardziej skomplikowany się staje, a każdy element konstrukcji, wykonana dziura czy wycięty kształt, są tam nie bez powodu i spełniają swoją rolę w całym systemie.

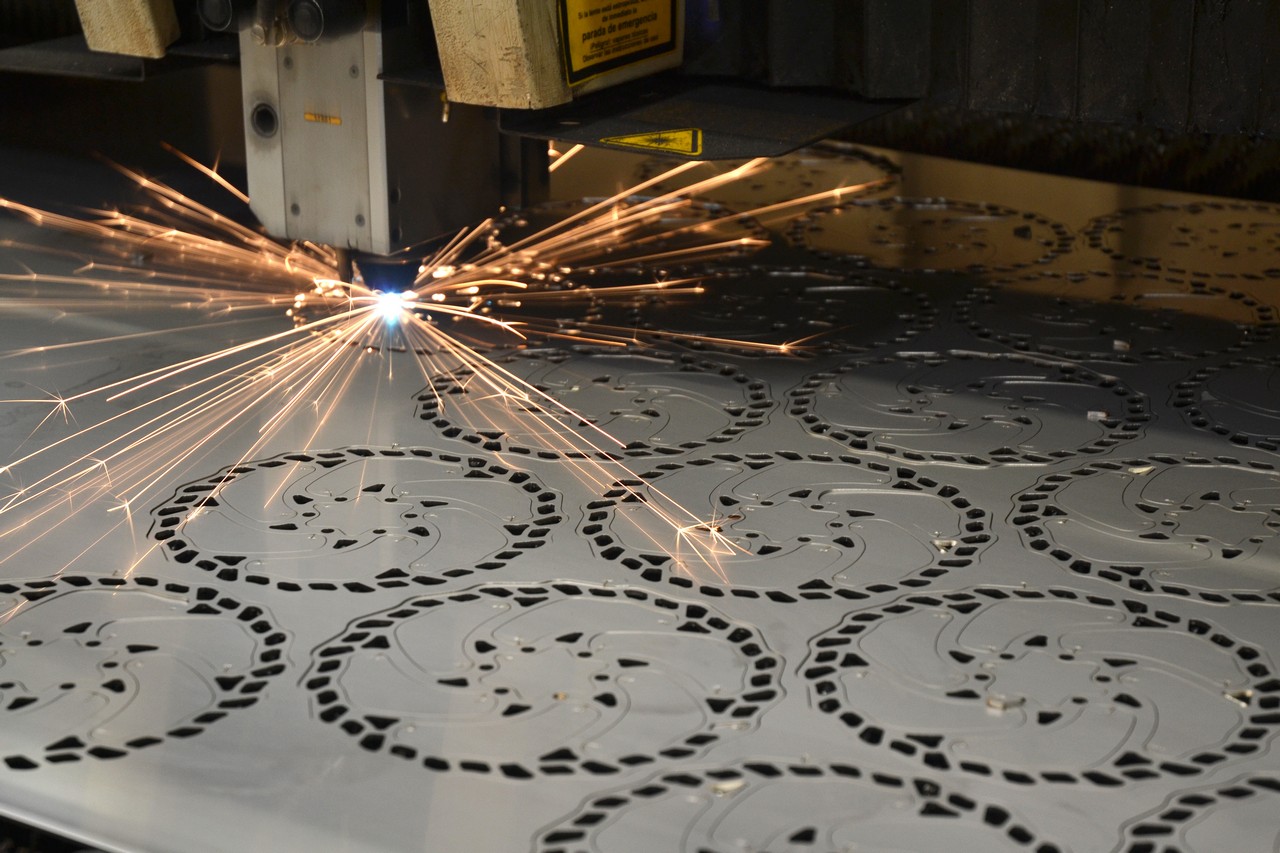

Produkcja tarczy hamulcowej rozpoczyna się od dobrania odpowiedniej płyty stalowej, która musi spełniać specyficzne wymagania producenta, m.in. pod kątem stopu, grubości czy wielkości. Co ciekawe, inżynierowie nanoszą na płytę maksymalną ilość tarcz, którą uda im się zmieścić, a pozostałe resztki materiału – jeśli spełniają wymagania – wykorzystywane są do wytwarzania akcesoriów. Niewykorzystane elementy materiału są natomiast sprzedawane dalej jako resztki.

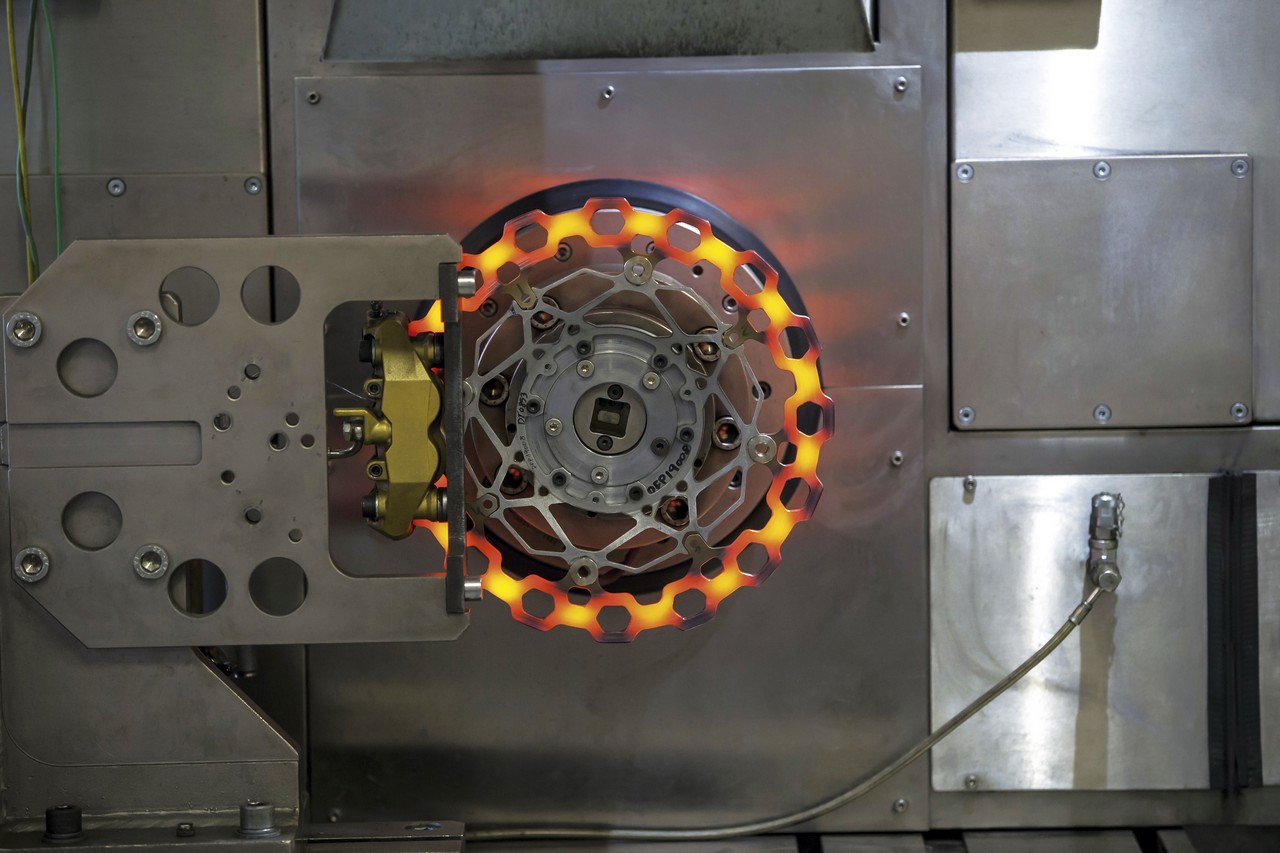

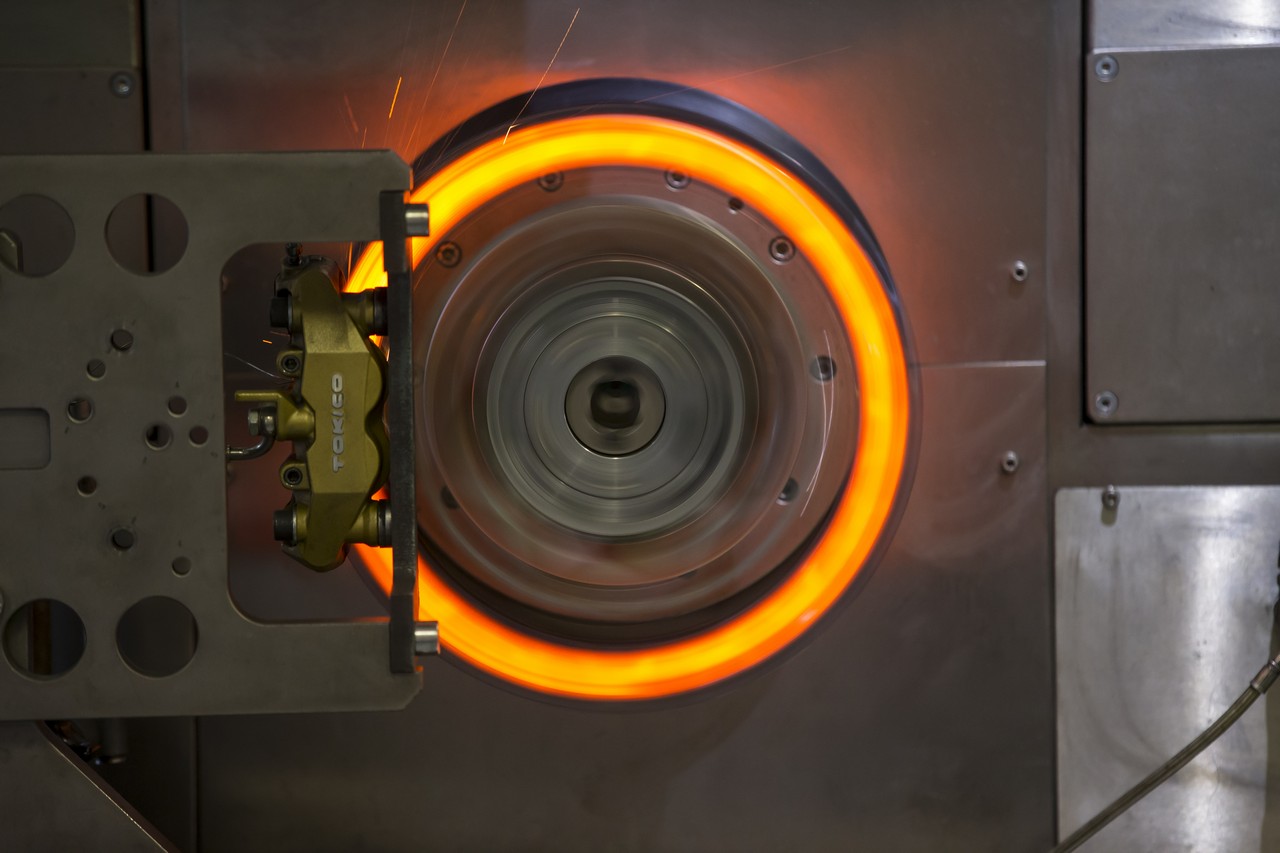

Same tarcze wycinane są laserowo przez bardzo precyzyjne maszyny, które w trakcie wycinania wykorzystują chłodzenie ciekłym azotem o temperaturze -296°C. Kolejnym etapem jest obróbka cieplna odbywająca się w temperaturach rzędu 500-700°C, w trakcie której uzyskiwana jest odpowiednia twardość i elastyczność. Następnie tarcza idzie na malowanie z wykorzystaniem procesu kataforezy.

Kataforeza to nowatorska technologia polegająca na nakładaniu powłoki lakierniczej na metalowe elementy z wykorzystaniem zjawiska elektroforezy. Z kolei elektroforeza opiera się na rozdzielaniu mieszaniny substancji chemicznych pod wpływem działania pola elektrycznego, co w praktyce oznacza zanurzenie elementu metalowego w roztworze koloidalnym farby z towarzyszącym temu podłączeniem do prądu za pomocą elektrod. Zaletą tego procesu jest powłoka atrakcyjna estetycznie (farba dociera nawet w trudno dostępne miejsca), a także odporna na działanie warunków atmosferycznych i korozję. Cały proces nie pociąga za sobą szkodliwych dla środowiska skutków ubocznych, cechuje go również wysoka wydajność.

źródło: stelco.pl

Przedostatnim etapem produkcji tarczy hamulcowej jest szlifowanie, które wykonywane jest na specjalnej maszynie z dużymi kołami szlifierskimi. Jest to również czas na pierwszą kontrolę jakości w kwestii odpowiedniego kształtu i optymalnej chropowatości powierzchni ściernej. W przypadku pływających tarcz lub na oddzielnym pająku, w tym momencie następuje łączenie elementów, a operator wykonujący tą czynność, dokonuje kolejnej kontroli jakości.

Na sam koniec przewidziane jest odpowiednie oznaczenie poprzez laserowe naniesienie takich informacji jak logo producenta, informacje o modelu, minimalna grubość, numer serii czy kodów homologacyjnych.

Wydawałoby się, że klocki i tarcze hamulcowe to jedne z najprostszych elementów w rowerze. Jednak jak zaczniemy się zagłębiać w szczegóły, to okazuje się, że zwłaszcza w przypadku klocków, to naprawdę ciekawe i skomplikowane zagadnienie.

Tomasz Profic, 43RIDE

Firma Galfer udowadnia, że osiągnęli w tej kwestii prawdziwe mistrzostwo i słusznie są jednym z liderów branży. Mi z kolei otworzyło to trochę oczy na drobne szczegóły, które z całą pewnością zostaną w pamięci po długich dyskusjach z hiszpańskimi inżynierami :)

Materiał powstał przy współpracy z polskim dystrybutorem marki Galfer, firmą Protocycles.

O marce Galfer

Marka Galfer powstała w 1952 roku, a jej siedzibą jest hiszpańskie Granollers pod Barceloną. Od samego początku firma specjalizuje się w produkcji wysokiej jakości tarcz i klocków hamulcowych używanych w motocyklach i rowerach. Innowacyjne podejście, wyścigowy rodowód oraz produkcja na miejscu w Hiszpanii, to główne idee towarzyszące marce od samego początku.

Oficjalna strona: galfer.eu

Dystrybucja: protocycles.com

Media: facebook, instagram, twitter, youtube