W poprzedniej części naszego cyklu przedstawiliśmy Wam ekipę Dandy Horse, z którą rozmawialiśmy o szeroko pojętym składaniu kół. Dziś prezentujemy Wam relację z wizyty w ich warsztacie – nie będzie krótko, za to będzie fachowo.

Przeczytaj pierwszą część wywiadu w tym miejscu.

Justyna John, 43RIDE: Zacznijmy od rdzenia koła, czyli od piasty.

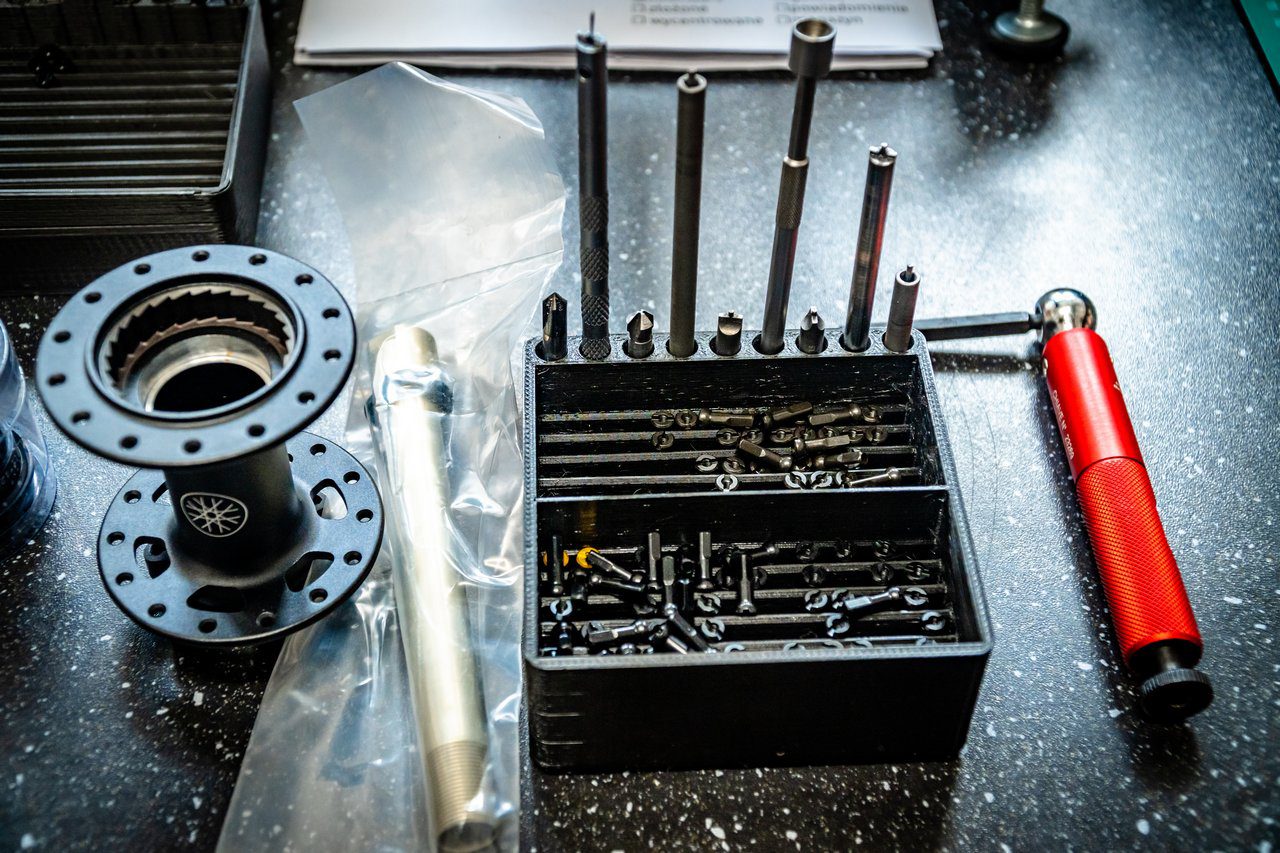

Pavel “Pasha” Dubovik, Dandy Horse: Wszystkie piasty składamy u nas w warsztacie, używając tylko najlepszych dostępnych smarów. Z wykształcenia jestem chemikiem. W Białorusi przez dwa lata pracowałem w firmie zajmującej się dystrybucją specjalistycznych smarów, mam więc ogólne obeznanie w temacie. Do różnych elementów piasty używamy smarów o różnych właściwościach – innym smarujemy zapadki naszych piast, innym ratchet DT Swiss, a jeszcze innego używamy do gniazd łożysk. Do naszych piast montujemy łożyska TPI znane z piast DT 350, a od zeszłego roku także z 240 EXP. Mają one dwa rodzaje uszczelek: pomarańczowa, którą widać na zewnątrz, jest kontaktowa – zapobiega dostawaniu się wody i brudu do środka łożyska; czarna jest bezkontaktowa, czyli stawia mniejszy opór, ale przy tym gorzej uszczelnia, więc ją umieszczamy wewnątrz korpusu. Podczas skręcania osi (montażu) piast używamy słabego kleju do gwintów, żeby zapobiec odkręcaniu się kapsli na skutek wibracji podczas jazdy. Gdy piasty są już złożone, bierzemy się za przygotowanie szprych. Starannie dobieramy odpowiednie długości szprych, następnie docinamy je z dokładnością do pół milimetra i gwintujemy. Tak naprawdę to, czy długość szprych jest właściwie dobrana, widać dopiero po złożeniu i naciągnięciu koła, kiedy jest już za późno na poprawki. Jeżeli popełniliśmy błąd przy obliczeniach i szprychy są za krótkie lub za długie, zawsze rozplatamy koło i zaplatamy jeszcze raz na nowych szprychach.

Justyna: Właśnie, jak to u Was jest – każdy z Was specjalizuje się w czymś innym, czy od początku do końca odpowiada za złożenie całego koła?

Pasha: Projekt kół, czyli dobór komponentów, to działka moja i Rafała. Doborem długości szprych zajmuję się głównie ja i powoli przekazuję tę wiedzę Michałowi, który robi serwisy kół klientów i składa koła. Centrowanie w większości wykonuje Rafał, chociaż czasami mu pomagam. Yasu siedzi w części sklepowej – odpowiada za kontakt z klientami i wizerunek firmy, zazwyczaj bez przerwy wisi na słuchawce przez cały dzień. Odpisując na maile, wiadomości na Facebooku i Instagramie, pomaga zawodnikom w doborze kół dopasowanych do ich potrzeb. Przyjmowanie zamówień przez sklep internetowy jest najwygodniejsze, ale wciąż przyjmujemy także zamówienia mailowe – od tego Rafał zaczynał 8 lat temu.

Rafał Hornberger, Dandy Horse: Jest nas w sumie czterech. Ja się zajmuję całą papierologią, biurokracją, prowadzeniem firmy oraz pisaniem tekstów na blog. Yasu odpowiada głównie za tematy wizerunkowe, dotyczące nawiązywania współpracy z kontrahentami i obsługą zamówień, a Pasha zajmuje się najbardziej technicznymi kwestiami. Michał się wdraża w serwisy i przyucza do zawodu od blisko roku –jest już naprawdę ogarniętym mechanikiem wyspecjalizowanym na koła. Ja jeszcze centruję koła, ale jest mi coraz trudniej to robić, bo spraw związanych z prowadzeniem firmy robi się tak dużo, że coraz rzadziej mogę sobie pozwolić na zajmowanie się czymkolwiek innym.

Zdjęcia: Marek Chabros

Pasha: Mamy podział, który czasem się rozmywa. Odpowiadam za zamówienia, ale również odpisuję na maile. Razem z Michałem składamy koła, centrujemy wstępnie, a potem przekazujemy Rafałowi do wykończenia. Czasami składam i centruję koła do końca. Te gwiazdki (przyp. red. plastikowe kolorowe nakładki na szprychy dla dzieci, którymi oznaczane są gotowe koła) zakłada kierownik firmy, stwierdzając, że koło jest już gotowe.

Rafał: Dokładnie, tak oznaczamy, żeby nie było pomyłek.

Pasha: U nas w warsztacie to oznacza, że koło zasłużyło na gwiazdkę, czyli jest nacentrowane i stabilne.

Zdjęcia: Marek Chabros

Marek Chabros, 43RIDE: Zawsze była taka teoria, że po zapleceniu trzeba się przejechać, żeby koło się ułożyło i dopiero później trzeba dociągnąć…

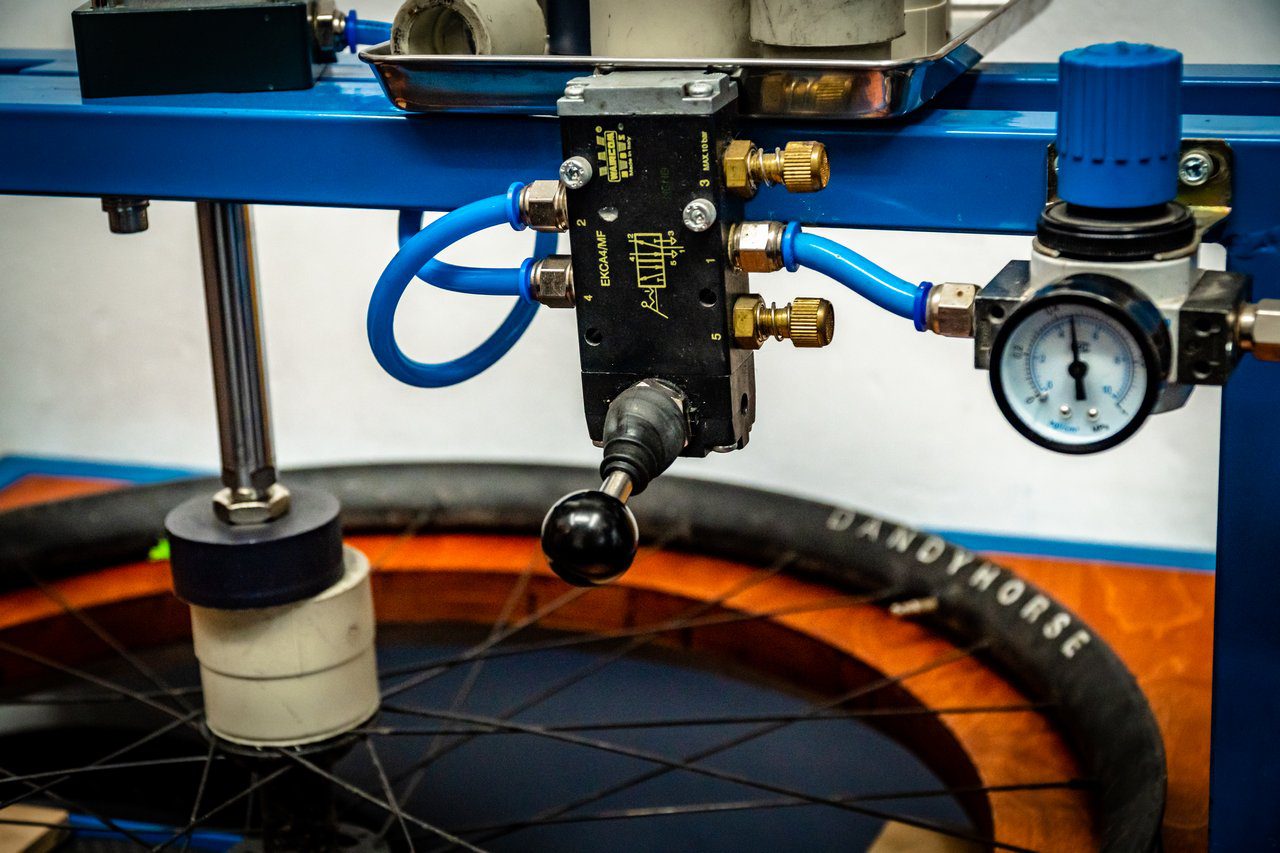

Rafał: Naszych kół to nie dotyczy, ponieważ stabilizujemy je u nas w warsztacie. Gotowe koło po wyrównaniu naprężenia i nacentrowaniu, czyli takie, jakie większość warsztatów uznałaby za skończone, my rozprężamy na prasie pneumatycznej. Siłownik naciska z precyzyjnie kontrolowaną siłą na kołnierz piasty, dzięki czemu koło się „układa” – szprychy się rozciągają, ich naprężenie spada, łebki szprych osiadają w kołnierzach piasty, nyple układają się w obręczy. Prawie każde koło po rozprężaniu zaczyna „bić”. Takie koło ponownie centrujemy, aż znów będzie proste, a potem powtórnie je rozprężamy. I tak w kółko, aż koło po rozprężaniu pozostanie idealnie proste. To bardzo pracochłonny proces, ale ekstremalnie ważny dla trwałości naszych produktów. Koła, które opuszczają nasz warsztat, zwykle są nacentrowane z dokładnością do 0,25 milimetra, aż do pierwszego poważnego dzwona.

Marek: Macie założone z góry np. na ile krzyży zaplatacie?

Pasha: Tak, pewnie – właśnie na tym polega nasze know-how. Projektując koło, zakładamy zarówno liczbę krzyży, jak i rodzaj szprych i nypli.

Rafał: Staramy się dbać o wszystkie, nawet najmniejsze szczegóły. Między innymi dbamy o to, żeby logo na piaście zawsze wypadało pod wentylem. Wtedy logotyp na obręczy i logo na piaście tworzą całość. To taki kołodziejski smaczek.

Pasha: Czasami ktoś do nas przychodzi i upiera się np. przy trzech krzyżach. Jeżeli nie ma technicznych przeciwwskazań, to czasami ulegamy takim zachciankom, nawet jeśli nie mają sensu. Ale wbrew obiegowej opinii trzy krzyże są mniej sztywne bocznie i radialnie niż dwa. Mamy nawet pracę naukową omawiającą sztywność poszczególnych zaplotów szprych.

Justyna: To jest polska praca?

Pasha: Nie, jest po angielsku. Jeżeli ktoś się z tym nie zgadza, to możemy udostępnić tę pracę. Sami też wykonujemy pomiary sztywności kół na własnoręcznie skonstruowanym urządzeniu. Dwa krzyże to optymalny zaplot do większości zastosowań.

Justyna: No dobra, macie tu publikację, na stole leżą podręczniki Pashy z technikum, zadajecie innym wheelbuilder’om pytania – tak zdobywacie wiedzę, czy macie na pokładzie inżyniera?

Rafał: Pasha z wykształcenia jest magistrem chemii, ale dodatkowo poszedł do zawodówki w Polsce, żeby nauczyć się obróbki skrawaniem, w sensie frezowania i toczenia. Niestety okazało się, że niczego się nie da nauczyć w Polskiej zawodówce.

Justyna: Z racji wykonywanego przeze mnie na co dzień zawodu, spuśćmy w tym temacie zasłonę milczenia ;) Przejdźmy do następnego elementu budowy koła, czyli zakładania szprych i wstępnego naciągu.

Marek: Kiedyś to się robiło wkrętarkami…

Pasha: Tak. Wstępne dokręcanie nypli odbywa się za pomocą wkrętarki. Mamy bardzo różne bity, łącznie z siedem różnych kształtów, których używamy w zależności od wysokości profilu obręczy, kształtu główki nypla. Kiedyś używaliśmy takich zagiętych śrubokrętów, teraz wymieniamy po prostu sam bit. Mamy dwie wkrętarki w stałym użyciu – jedna jest do dokręcania nypli, a druga służy do usunięcia zadziorów przy otworach na nyple wewnątrz obręczy. Zadziory znacznie utrudniają centrowanie, nieraz to się wiąże z wymianą nypli i szprych. Dlatego każdy otwór w obręczy aluminiowej frezujemy za pomocą pilnika obrotowego lub frezu. Ten zabieg ułatwia nam późniejsze centrowanie. Dodatkowo smarujemy nyple.

Marek: Ale od zewnątrz?

Pasha: Też. Nie wiem, czy zauważyliście, ale przede wszystkim smarujemy gwinty szprych. Nie używamy nypli z Pro Lockiem ani nie kleimy połączeń szprychy z nyplem. Ewentualnie uszczelniamy tę część nypla, która wystaje z obręczy, żeby nie trafiała tam woda czy brud. W kołach enduro stosujemy mosiężne nyple – fajnie się uszczelniają, bo miedź jest katalizatorem reakcji utwardzania dla locktite’a.

Justyna: Macie tu słuchawki wygłuszające. Używacie też głośniejszych narzędzi?

Rafał: Nie bardzo nawet możemy, bo to jest budynek mieszkalny, ale czasami nie ma innego wyjścia.

Pasha: Jeśli chodzi o najgłośniejsze narzędzia, to chyba jest nią szlifierka kątowa – czasami trzeba coś wyciąć czy skrócić. Wracając do tematu kół, wszystkie koła dostają numer seryjny, który jest zapisywany w paszporcie kół.

Marek: Dostaje się później jakąś książeczkę?

Rafał: Tak. Jest w niej instrukcja dbania o koła, tekst gwarancji oraz podstawowe informacje o komplecie – masa przedniego, tylnego koła i długości szprych na wypadek, gdyby komuś jedna pękła, a był poza naszym zasięgiem podczas wyjazdu za granicę. Jest też unikalny numer seryjny i paragon. Instrukcję każdemu polecamy przeczytać, ale niestety tylko połowa zawodników to robi, stąd późniejsze błędy w dbaniu o koła. Na końcu jest książka serwisowa, do której wpisujemy przeglądy, wykonane czynności serwisowe, wymiany łożysk i przebiegi kół. Oczywiście o ile ktoś przynosi książeczkę na serwis, bo niektórzy są super skrupulatni i chcą mieć wpisane absolutnie wszystko, a inni gubią paszport pierwszego dnia po zakupie kół.

Justyna: No dobra, Pasha, zrobiłeś wstępny naciąg i co teraz?

Pasha: Każdy nypel jest traktowany od zewnątrz mieszanką smaru i benzyny ekstrakcyjnej, aby zredukować opór podczas centrowania. Benzyna szybko odparowuje i zostaje sam smar w miejscu docelowym. Nyple dokręcamy za pomocą wkrętarki, wstępnie naciągamy ręcznie, a dopiero gdy szprychy już mają jakieś naprężenie, można centrować koło. Poza oczywistym, że trzeba używać dobrej jakości szprych, warto zrobić jeszcze jedną rzecz – należy dobić wystające gięcia szprychy, co eliminuje problem pękania (przyp. red. – tu w ruch idzie młotek i teflonowy wałek, mający kontakt z gięciem szprychy wchodzącym do kołnierza piasty. Pasha uderza młotkiem w wałek, niwelując ewentualne różnice w wygięciu). Teraz tego nie widać, ale po rozpleceniu używane szprychy mają różny kształt tego gięcia. Moim zdaniem jest to jeden z takich zabiegów, który sprawia, że gięte szprychy mają podobną trwałość do tych prostych. Poza tym zdarzało nam się mieć na serwisie koła, w których pękały łebki prostych szprych.

Rafał: Później Pasha wykonuje wstępne równanie naprężenia szprych na słuch. Stukając w sąsiadujące szprychy, można usłyszeć, które są mniej, a które bardziej naprężone i można dostroić je do siebie. Po tym zabiegu koło trafia do mnie na precyzyjne centrowanie oraz równanie naprężenia z użyciem tensometru, który regularnie kalibrujemy na służącym do tego urządzeniu, skonstruowanym zresztą przez Pashę.

Zdjęcia: Marek Chabros

Justyna: Ty to jesteś mózg.

Pasha: Razem wszystko rozkminialiśmy.

Rafał: Razem rozkminialiśmy, ale Pasha umie spawać i ma złote ręce. Wszyscy uczestniczymy w pracach koncepcyjnych. Tu mamy szprychę, szprychę Sapim Leader, dla której według tabeli naciąg powinien być 3,17 (przyp. red. – Rafał odczytuje wartości z wydrukowanej tabeli). Sprawdzamy, czy na pewno jest 3,17. No i wychodzi 3,27, czyli niezły wynik. To nadal jest tylko kilka procent odchylenia. Trzeba pamiętać, że szprychy nie zawsze są okrągłe w przekroju. Czasami mają lekko owalny przekrój i dlatego jest tak, że zależnie od tego, gdzie się chwyci, może wyjść inny pomiar. Z drugiej strony już też bez przesady z tą precyzją, to nie leci w kosmos ani nikt nie będzie z tego strzelał.

Pasha: Staramy się kalibrować mierniki nie na grubych szprychach, ale na cienkich, ze względu na precyzję pomiaru. Dla okrągłej szprychy niecieniowanej 2.0 mm zegar miernika wskazuje 3,17 przy 100 kg, a dla płaskiej aero szprychy CX-Ray – 1,45. Żeby zmniejszyć ryzyko występowania błędu pomiarowego staramy się zawsze zakładać tensometr w ten sam sposób, od tej samej strony, tą samą ręką, pod identycznym kątem. Między poszczególnymi etapami składania koła sprawdzamy jego centryczność (przyp. red. – tu Pasha przykłada coś, co wygląda jak duża miarka). Ale akurat centryczność koła podczas jego budowy mierzymy kilka – kilkanaście razy, żeby mieć pewność, że koło jest centryczne, czyli w osi całego roweru.

Rafał: Teraz koło ląduje na centrownicy z zegarami. Pozwalają one kontrolować bicie boczne i radialne z dokładnością do setnych części milimetra. Czasami trafiają się perfekcyjnie wykonane egzemplarze obręczy, które można nacentrować niemal idealnie. Zwykle jednak margines błędu wynosi 0,2–0,3 mm. Wartości powyżej 0,4 mm uważamy za słaby wynik, ale ciągle takie bicie nie będzie wyczuwalne w czasie jazdy.

Marek: To już opona z reguły bije bardziej niż o milimetr i nikt tego nie wyczuje.

Rafał: Dokładnie. Teraz mierzymy naprężenie szprych. Miernik wskazuje 1,65. Ten wynik odnosimy do tabelki, według której dla szprychy Sapim Race jest to za mało, żeby odczytać wynik. To koło jeszcze nie jest naciągnięte, więc to normalne. Docelowe naprężenie od strony napędu dla tej szprychy to 120 kgf, czyli miernik powinien wskazywać ok. 3.0.

Marek: Ale to jest 120 kg, czyli właśnie dobierane pod raidera o takiej wadze?

Rafał: Nie, to jest stała wartość w większości kół. Naprężenie szprych od strony mocniejszego naprężenia powinno być takie, żeby po drugiej stronie było minimum 60 kgf, czyli musi być naciągnięta z siłą odpowiadającą odważnikowi o wadze 60 kg wiszącemu na jednej szprysze. Dzięki temu koło będzie stabilne, szprychy nie będą się luzować ani pękać. Jeżeli pomnożysz liczbę szprych w kole przez ich naprężenie, okaże się, że na piastę działa siła rozrywająca o wartości ok. 3 ton. Taka sama siła, ale o przeciwnym wektorze, działa na obręcz. Z kolei opona szosowa napompowana do 8 barów naciska na obręcz z siłą również ok. 2–3 ton, przez co znacząco spada naprężenie szprych. Koło szprychowe to złożony, pracujący system, który musi być zrównoważony. To zrównoważenie osiąga się między innymi poprzez staranne równanie naprężenia szprych, a to taka trochę szydełkowa robota. Jak już koło jest proste, centryczne, nie bije, ma równe naprężenie, wtedy zaczynam je „psuć” na prasie pneumatycznej. Jeśli mam szczęście, to naprężenie po stabilizacji na prasie spadło nieznacznie, wtedy znów robię pomiar i naciągam, znów rozprężam na prasie i jeśli nic się nie zmieniło – koło jest gotowe.

Justyna: W dyscyplinach typu enduro czy downhill jeździmy w różnych warunkach – jest błoto, kurz. Co ile zalecacie serwis kół?

Rafał: Warto możliwie często sprawdzać czy wszystko jest git. U nas taki przegląd kół wykonujemy w zamian za zakup 2 kg karmy psiakom w schronisku, czyli za 4 PLN. Dzięki niemu można ocenić czy coś jest do roboty, czy nic. Co obejmuje taki przegląd sprawdzisz na naszej stronie (nie zapomnij przy okazji nakarmić pieska!).

Z czynności serwisowych polecamy regularne smarowanie bębenka – to jak wymiana oleju w samochodzie: powinno się go zmieniać zanim cokolwiek się zacznie dziać, bo wtedy może być już za późno. W szosie zalecamy przegląd co ok. 5 tys. km, dla niektórych to jest rok, dla innych trzy miesiące, a dla jeszcze innych 3 lata. Przy jeździe w terenie trzeba by to przeliczyć raczej na kilkadziesiąt godzin jazdy – wiele zależy od wagi zawodnika i tego, jak użytkowane są koła.

Marek: I jakie warunki się trafią akurat.

Rafał: Jedna godzina w błocie może być jak 50 godzin jazdy w suchym. Nie da się tego porównywać.

Zdjęcia: Marek Chabros

Justyna: No to co, koło docentrowane, ustabilizowane na prasie i jest już gotowe?

Rafał: W zasadzie tak. Oklejamy jeszcze taśmą, ważymy, wagę wpisujemy do książeczki – prawdziwą, realną wagę każdego koła z osobna, pakujemy do paczki i wysyłamy albo zapraszamy po odbiór na Mokotów. I to wszystko. Nie ma żadnych przeglądów gwarancyjnych ani niczego takiego.

Marek: Czyli koło jest gotowe do jazdy – zakładasz i jeździsz?

Rafał: Tak.

Justyna: Jeśli coś się dzieje, to rozumiem, że klient przychodzi do Was z książeczką i Wy ustalacie co się dzieje i naprawiacie?

Rafał: Tak jest. Raz na jakiś czas konieczny jest serwis bębenka. Tego się nie da uniknąć – trzeba wyczyścić i przesmarować zapadki i to niezależnie od tego czy ktoś jeździ w suchych warunkach na szosie, czy topi rower w bagnie – oczywiście w tym drugim przypadku serwisować trzeba znacznie częściej.

Justyna: Albo gdy myje rower Kärcherem.

Rafał: Oj tak, Kärcher to jest zabójstwo dla roweru, a najbardziej dla łożysk. Wymywa się w ten sposób smar z gwintów szprych, co po jakimś czasie skutkuje ich zapieczeniem. Regularnie trafiają do nas na centrowanie koła z zapieczonymi gwintami. Mamy swoje patenty na ich rozruszanie, ale bywa, że nic nie pomaga. W takiej sytuacji jedyne wyjście, to wycięcie starych szprych i zaplecenie koła na nowo. Niestety to kosztowne dla klienta rozwiązanie, dlatego apelujemy – nie myjcie rowerów myjką ciśnieniową!

Marek: To jeszcze jedno – jak to wygląda, jeśli chodzi o zastosowanie, dla kogo będzie lepszy karbon, a dla kogo aluminium, do takiej cięższej jazdy po kamolach?

Rafał: Karbonowe obręcze zawsze są lepsze od aluminiowych, bo są lżejsze i sztywniejsze. Ale szczerze do enduro bardziej bym polecał aluminium, bo w takich warunkach łatwiej jest uszkodzić obręcz, a jak rozwalisz aluminiową obręcz, to wymiana będzie tańsza. Z drugiej strony, kto bogatemu zabroni ;) Jeżeli wydatek 2–3 tysięcy za rozwaloną karbonową obręcz Cię nie przeraża, to śmiało.

Marek: Ale np. przy uderzeniach, czy jak jakiś kamyk poleci, czy np. przy dobiciu jak ktoś złapie snejka i nie zauważy, a nie będzie miał jak się zatrzymać i uderzy tym kołem jeszcze kilka razy w glebę?

Rafał: Karbonowe obręcze mogą w znacznie większym stopniu odkształcić się i wrócić do pierwotnej formy, bez szwanku przyjmując taki impakt, przy którym aluminiowe by się pogięły – na przykład przy niedolocie. Są jednak od aluminiowych znacznie bardziej podatne na punktowe uderzenia – takie, przy których aluminiowa obręcz się najwyżej wgniecie, powodując problem z uszczelnieniem tubelessa. I tak trzeba przepleść, i tak.

Marek: Więc tak naprawdę to chyba kwestia kosztów – jeśli kogoś stać na karbon.

Rafał No tak, jeśli ktoś nie jeździ technicznie i tłucze rowerem, to lepiej aluminium, bo naprawa mniej będzie bolała. Dla przykładu – zupełnie nie oszczędzając naszych kół, Basia Borowiecka zdobyła już kilka razy z rzędu Mistrzostwo Polski w kolarstwie przełajowym i MTB XC. To jest przykład, że jak ktoś jest prosem, to karbon mu długo posłuży. Co człowiek, to zwyczaj – ja szanuję w sumie każdą postawę. Ale wiadomo, że fajniejsi są zawodnicy świadomi, którzy kumają i doceniają naszą robotę, od tych, którzy tylko „dajcie mi, dajcie mi rabat, chcę najdroższe, ale dajcie rabat”.

Justyna: Czyli, Szanowny Kliencie, szanuj mechanika swego, możesz mieć gorszego. Dziękujemy Wam za poświęcony czas i zdradzenie tajników pracy kołodzieja.

Przeczytaj pierwszą część wywiadu w tym miejscu.

O marce Dandy Horse

Dandy Horse to firma założona w 2013 roku z siedzibą w Warszawie. Rafał Hornberger, Yasu Matsunaga, Pavel Dubovik, Michał Kozicki i Marek Sarba specjalizują się w budowie kompletnych kół do rowerów z najlepszych komponentów od znanych producentów, a także tych samodzielnie zaprojektowanych. Wszystkie koła złożone przez Dandy Horse obejmują również najlepszą możliwą opieką serwisową.

Oficjalna strona: dandyhorse.cc

Media: facebook, instagram